Вузьке місце у виробництві - Bottleneck (production)

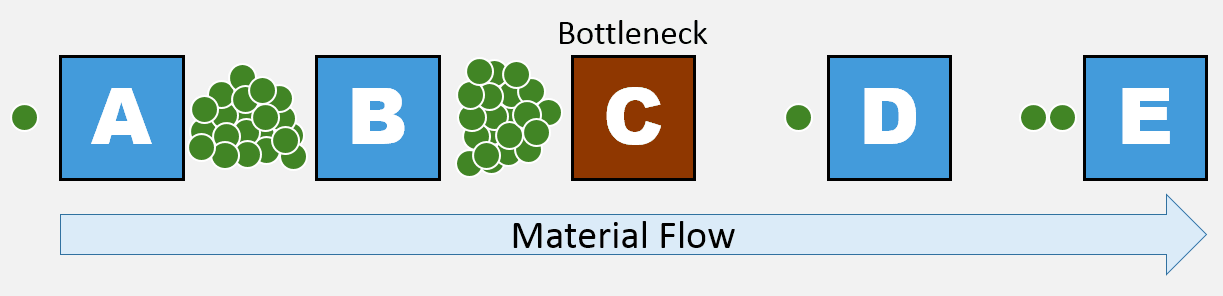

У виробництві та управлінні проектами вузьке місце - це процес у ланцюжку процесів, обмежена пропускна здатність якого знижує пропускну здатність усього ланцюжка.

Результатом наявності вузького місця є зупинка виробництва, надлишок запасів, тиск з боку клієнтів і низький моральний дух працівників. Вузькі місця бувають як короткострокові, так і довгострокові.

Короткострокові вузькі місця є тимчасовими і зазвичай не становлять значної проблеми. Прикладом короткострокового "вузького місця" може бути відпустка кваліфікованого працівника на кілька днів.

Довгострокові вузькі місця виникають постійно і в сукупності можуть суттєво сповільнити виробництво. Прикладом довгострокового вузького місця є недостатньо ефективна робота машини, що призводить до утворення великої черги.

Прикладом може слугувати нестача сировини на металургійному та нафтопереробному заводах, що спричиняє вузькі місця на вищих етапах виробництва.

Інший приклад - лінія складання технологічних плат для поверхневого монтажу з декількома одиницями обладнання. Зазвичай стратегія здорового глузду полягає в тому, щоб встановити і перемістити вузьке місце в кінець процесу, спонукаючи кращі і швидші машини завжди підтримувати подачу друкованої плати (PCB), ніколи не дозволяючи повільнішим повністю зупинитися; стратегія, яка може призвести до згубного (або шкідливого) і значного загального недоліку в процесі.

Вузькі місця основним обмеженням в Теорії Обмежень (Theory of constraints - TOC)

Визначення вузьких місць (Identifying bottlenecks)

Майже кожна система має вузькі місця, навіть якщо вони незначні. Якби кожна система працювала на повну потужність, принаймні одна машина накопичувала б процеси. Виявлення вузьких місць має вирішальне значення для підвищення ефективності виробничої лінії, оскільки дозволяє визначити зону, де відбувається накопичення.

Машина або процес, який накопичує найдовшу чергу, зазвичай є вузьким місцем, однак це не завжди так. Вузькі місця можна знайти за допомогою: визначення зон накопичення, оцінки пропускної здатності, оцінки того, чи використовується кожна машина на повну потужність, і пошуку машини з найбільшим часом очікування.

Накопичення (Accumulation)

Коли вхідна сировина надходить швидше, ніж швидкість процесу, починається накопичення. Це означає, що машина або не має достатньої потужності, або використовується не повністю, або має недостатньо кваліфікованого оператора. Цей метод не є ефективним для виявлення вузьких місць, де черги знаходяться на декількох етапах процесу, оскільки існує декілька процесів з накопиченням.

Пропускна здатність (Throughput)

Оскільки виробнича лінія безпосередньо пов'язана з продуктивністю машин, вона дозволяє визначити основне вузьке місце у виробничому процесі. Змінюючи продуктивність кожної машини, можна буде оцінити, яка машина найбільше впливає на загальний обсяг виробництва, а отже, визначити вузьке місце в ланцюжку процесів.

Повна потужність (Full capacity)

Використовуючи відсоток використання кожної виробничої одиниці, можна визначити машину, яка використовує найбільший відсоток своєї потужності. Ця машина є "вузьким місцем" для інших машин, "змушуючи" їх працювати на меншій потужності. Однак, якщо всі машини в ланцюжку процесів працюють на однаковому рівні потужності, збільшення потужності найнижчої машини не призведе до значного покращення загального обсягу виробництва.

Час очікування (Час очікування)

У випадку, коли кілька виробничих одиниць вже працюють на повну потужність, відстеження часу простою машин дозволить вам визначити, яка машина є вузьким місцем. Зазвичай вузьким місцем є машина, що стоїть перед машиною з найбільшим часом очікування або простою в ланцюжку процесів. Результатом цього є неповне використання машини.

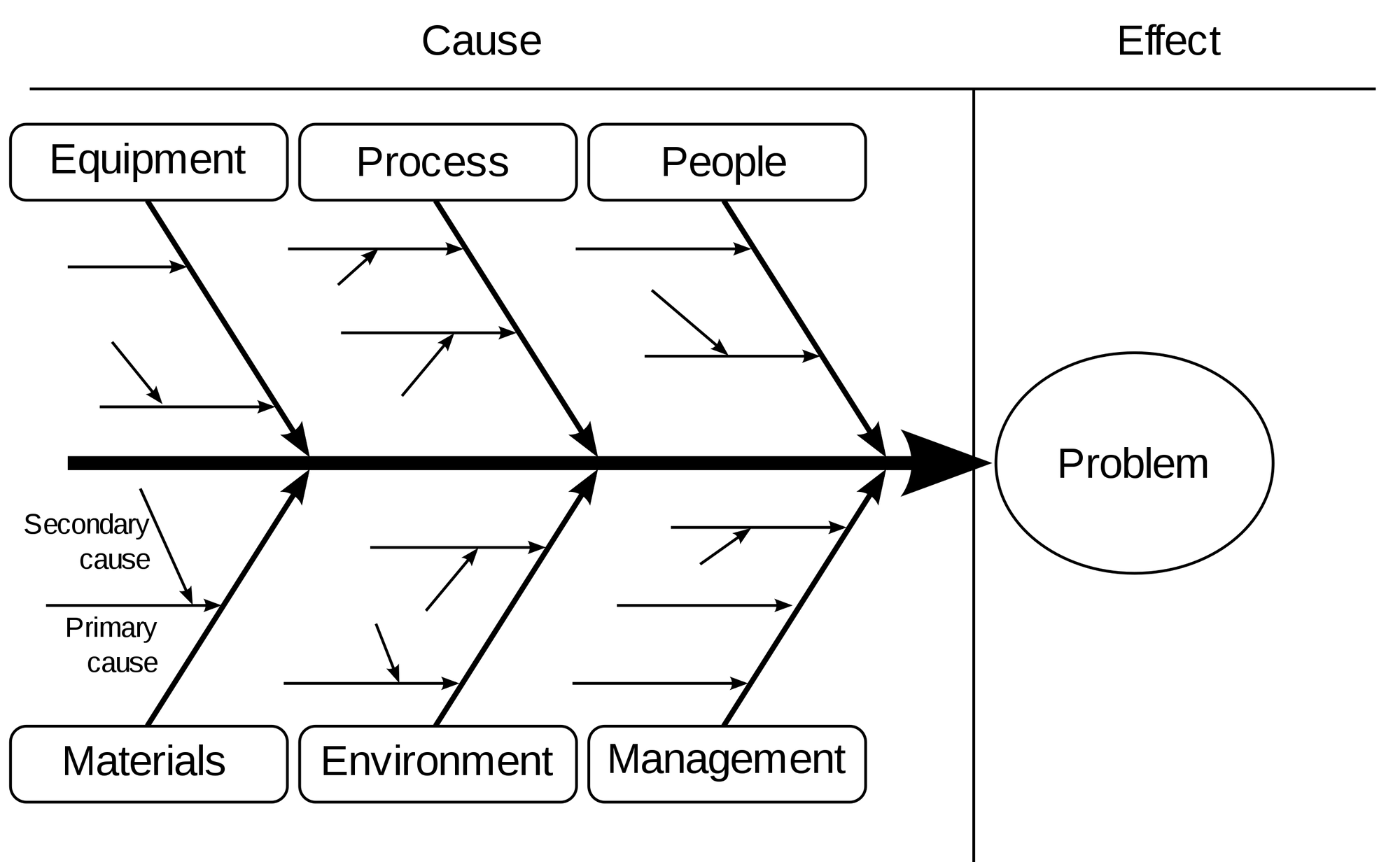

Діаграма "риб'яча кістка" (причинно-наслідкова діаграма)

Діаграма "риб'яча кістка" - це графічний засіб для пошуку можливих проблем у ланцюжку процесів. Збираючи різні дані, пов'язані з проблемою, і вносячи їх на діаграму, стає легше аналізувати дані в порядку їх використання, а отже, визначити корінь проблеми. Цей метод зазвичай використовується для пошуку вузького місця в ланцюжку процесів, оскільки дозволяє точно визначити машину, яка спричиняє затримку у виробництві.

Наслідки вузьких місць у виробництві

Наслідками наявності вузьких місць у виробництві є можливі зупинки виробництва, затоварювання, падіння морального духу працівників та втрата клієнтів. Вузькі місця можуть призвести до перевантаження машини. Перевантаження машини може призвести до її пошкодження або зносу, що в довгостроковій перспективі може призвести до тривалих простоїв.

Затримка у виробництві (Stall in production)

Затримка у виробництві - це результат того, що один верстат уповільнює весь ланцюжок процесів і постійно залишає інші верстати не в змозі продовжувати роботу, поки до нього накопичується велика черга. Така неефективність значно сповільнює виробництво, оскільки багато ресурсів, таких як час, люди та машини, витрачаються на очікування.

Надлишок запасів (Supply overstock)

У разі накопичення в довгостроковій перспективі, потужність, на якій працює вузьке місце, може бути настільки низькою, що накопичені ресурси, які стоять у черзі, потрібно буде зберігати. Витрати на зберігання ресурсів є значними, оскільки вони потребують ресурсів для транспортування матеріалів туди і назад, а також потребують місця, що є ще однією потенційною вартістю.

Падіння морального духу працівників

В результаті вузькі місця можуть вимагати від працівників більше роботи, а також більшої тривалості робочого дня. Крім того, існує фактор стресу і розчарування через вузьке місце та його оператора. Це може призвести до втрати ефективності, оскільки працівники можуть бути не дуже вмотивовані до роботи.

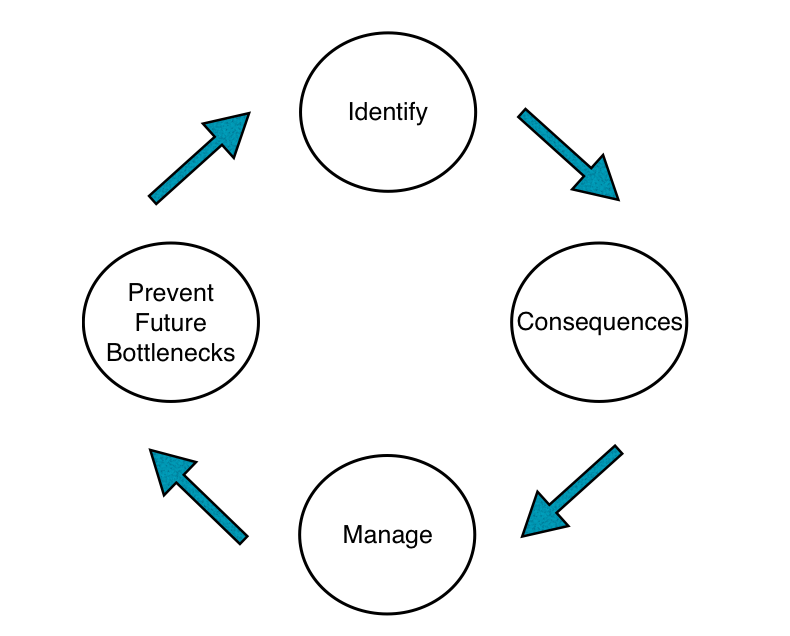

Управління вузькими місцями (Managing bottlenecks)

Після того, як вузьке місце виявлено, необхідно оцінити його ступінь, щоб визначити, як його усунути. Вузьке місце може бути як незначним, так і серйозним. Незначні вузькі місця можуть не потребувати негайного усунення, в той час як серйозні вузькі місця повинні вирішуватися негайно. Існує кілька способів усунення вузьких місць.

Деякі з них такі:

- Додавання ресурсів до роботи вузьких місць (більше людей), мінімізація простоїв, усунення малоцінних видів діяльності, інвестування в більшу кількість машин, які виконують ту саму дію, та оптимізація роботи вузьких місць.

- В інших джерелах також зазначається, що після виявлення вузького місця найкраще забезпечити його належне обслуговування, створити постійний буферний запас перед вузьким місцем, скоротити час, що витрачається на налаштування і переналагодження, а також навчити більше операторів для роботи з вузькими місцями. Про це докладніше йдеться нижче.

- Планування виробництва з метою оптимізації ефективності - ще один спосіб ефективного використання "вузьких місць". Це мінімізує ймовірність невиконання виробничої квоти. Планування також зменшує кількість ситуацій, коли виробництво зупиняється через брак персоналу, завдяки кращій організації та більшій спланованості виробництва. Це також дозволяє повною мірою використовувати наявний час, оскільки можна знайти проміжки часу, щоб машина працювала якомога більше годин протягом тижня.

Збільшення кількості операторів або працівників

Збільшення кількості операторів або збільшення кількості персоналу може бути вигідним з багатьох причин. Збільшення кількості операторів може підвищити ефективність, оскільки всі вони можуть працювати в різні робочі зміни, а отже, вузьке місце може працювати довше.

Крім того, якщо один працівник захворіє, не зможе працювати або звільниться, завжди знайдеться хтось, хто зможе його замінити. Збільшення кількості працівників може бути корисним для підвищення ефективності. Це пов'язано з тим, що їх можна перепризначити на роботу над частинами операцій вузьких машин, які можна розбити на менші операції і перепризначити, щоб зменшити робоче навантаження на машину, а отже, зменшити накопичення.

Перепризначення іншої роботи на інші машини дозволяє зменшити накопичення або затримку для машини з вузьким місцем. Це значно прискорює виробництво, оскільки зменшує час очікування машин, розташованих далі по ланцюжку процесів, підвищуючи продуктивність.

Мінімізація часу простою, налаштування та переналагодження

Щоб компенсувати те, що вузьке місце є найслабшою ланкою в ланцюжку процесів, машина повинна працювати довше. Час на переналадку та переналагодження має бути зведений до мінімуму, щоб дозволити машинам працювати трохи довше, зменшуючи вплив вузького місця.

Мінімізація часу простою за рахунок перенесення роботи вузьких машин з більш раннього на більш пізній час є поширеною стратегією вирішення проблеми, однак це збільшує ймовірність перевантаження машини і необхідності її регулярного технічного обслуговування.

Усунення нецільової діяльності

Видаляючи всі нецінні операції, ви зменшуєте кількість зайвих завдань, що виконуються вузьким місцем машини, і, отже, максимізуєте ефективність. Видалення марнотратних операцій призводить до скорочення часу циклу, що дозволяє машині завершувати кожен процес за менший час.

Забезпечення постійного буферного запасу на висхідному потоці

Для того, щоб оптимізувати використання машини, вона повинна працювати якомога довше, а отже, ніколи не повинна чекати на матеріали або запаси, щоб підвищити продуктивність. Цього можна досягти, створивши буферний запас, щоб у машини завжди було якесь завдання, яке вона може виконати.

Недоліком цієї стратегії є те, що для зберігання буферного запасу знадобиться складське приміщення, оскільки машина, яка стоїть перед нею в ланцюжку процесів, буде працювати.

Запобігання вузьким місцям (Preventing bottlenecks)

Ідеальним варіантом було б запобігти виникненню вузьких місць, щоб уникнути необхідності вирішувати їх у майбутньому. Існують способи обійти їх при плануванні виробничого середовища. Надання працівникам свободи у прийнятті дрібних рішень дозволить їм приймати рішення, які, на їхню думку, є найбільш ефективними, а їхній досвід як операторів машин дозволить їм з часом стати спеціалістами у використанні машин.

Перехресне навчання працівників підвищить адаптивність виробничої лінії, а отже, зменшить потенційні простої в майбутньому. Найм високопродуктивних працівників зменшить ймовірність утворення вузьких місць через низьку продуктивність працівників, які неефективно використовують закріплене за ними обладнання.

Планування вищого потенційного обсягу виробництва при проектуванні виробничого середовища має вирішальне значення в довгостроковій перспективі, коли з'являться великі замовлення, коли потрібно буде задіяти все обладнання. Робота всього обладнання на повну потужність не завжди є ідеальним варіантом, оскільки можливі ситуації, коли виникають несправності і виробництво зупиняється.

Наявність натхненних лідерів, які добре розуміють, як забезпечити безперебійну роботу виробництва, дозволить краще контролювати всі різні процеси у виробничому ланцюжку. Врахування компонування різних процесів також може підвищити ефективність, оскільки мінімізує затримки, спричинені на етапі транспортування. Використання правильної компоновки може зменшити накладні витрати на машини і скоротити час обробки матеріалів.

Створення стандартизованих протоколів обміну даними може мінімізувати можливість виникнення вузьких місць у майбутньому за рахунок мінімізації часу простою. Це підвищує ефективність за рахунок зменшення потенційної плутанини між різними секторами, а отже, зменшує ймовірність затримок у надходженні сировини.

Статичні та динамічні системи та зміщення вузьких місць

Статичне вузьке місце - це місце, де не відбувається випадкових або неочікуваних коливань (наприклад, тих, які могли б статися під час зміни або поломки системи). Поведінка статичної системи не змінюється, а отже, система залишається незмінною.

Знайти вузьке місце в статичній системі дуже просто, це просто машина або процес з найдовшою постійною тривалістю циклу. Статичні системи не існують в реальності, оскільки, незважаючи ні на що, завжди буде невелике коливання часу циклу. Це відбувається тому, що не існує способу запобігти всім коливанням, які можуть сповільнити роботу системи.

Прикладом цього може бути нестача електроенергії або стихійне лихо. Поведінка будь-якої системи вразлива до будь-якої випадкової події, а отже, всі системи є динамічними. Динамічні системи можна розділити на дві основні групи: Стабільні та нестабільні. Істотною відмінністю в контексті динамічних систем є те, що вузькі місця можуть зміщуватися.

Швидкість, з якою зміщується вузьке місце, залежить від буферу між процесами. Вузькі місця зміщуються, коли змінюється розташування робочого центру у виробничій зоні, і це призводить до проблем з управлінням через значну затримку у випуску продукції. Переміщення вузьких місць є результатом неминучих, неочікуваних подій, які неможливо спланувати.

Ми пропонуємо наступні кроки для уникнення або запобігання зміщення вузьких місць:

- Крок 1) Переоцінити максимальне завантаження кожної машини, процесу або робочого центру при прийнятті нового замовлення.

- Крок 2) Знайдіть вузьке місце в системі та визначте його надлишкову потужність.

- Крок 3) Заповнити вузькі місця надлишковими потужностями.

- Крок 4) З'ясувати час випуску матеріалу в результаті планування нових вузьких місць.

Виконання цих кроків дозволить виконати замовлення в найкоротші терміни.

Якщо стаття була для вас корисна підпишіться на розсилку або на мій телеграм канал.