Виробнича система Тойота (Toyota Production System - TPS)

Деякі з експертів відносять Toyota Production System - TPS до Agile фреймворків, хоча це саме їх треба було б віднести як різновиди TPS. Бо деякі назви такі як Канбан (Kanban) ми зараз знаємо більш як методологію розробки ПЗ, а це лише один з принципів в TPS.

Принципи Виробничої Система Тойота (Toyota Production System - TPS) доволі повно описані Джефрі Лайкером в Філософії Тойота: 14 принципів роботи злагодженої команди.

Виробнича система, заснована на філософії досягнення повної ліквідації всіх відходів у пошуках найефективніших методів.

Система виробництва автомобілів Toyota Motor Corporation - це спосіб виробництва, який іноді називають "системою ощадливого виробництва" або "системою "точно в строк" (JIT), і який став добре відомим і досліджуваним у всьому світі.

Ця система управління виробництвом була створена на основі багаторічного безперервного вдосконалення з метою виготовлення автомобілів, замовлених клієнтами, у найшвидший та найефективніший спосіб, щоб доставляти їх якомога швидше.

Виробнича система Тойота (Toyota Production System - TPS) була створена на основі двох концепцій: "jidoka" (що можна вільно перекласти як "автоматизація з людським дотиком"), оскільки при виникненні проблеми обладнання негайно зупиняється, запобігаючи виробництву бракованої продукції; та концепції "Just-in-Time", в якій кожен процес виробляє тільки те, що потрібно для наступного процесу в безперервному потоці.

Базуючись на основних філософіях "jidoka" та "Just-in-Time", TPS може ефективно та швидко виробляти транспортні засоби високої якості, один за одним, які повністю задовольняють вимоги замовника.

TPS та її підхід до зниження витрат є джерелом конкурентної сили та унікальних переваг для Toyota. Ретельне відточування цих сильних сторін має важливе значення для майбутнього виживання Toyota. Ми будемо використовувати ці ініціативи та розвивати наші людські ресурси, щоб створювати ще кращі автомобілі, які будуть цінуватися клієнтами.

Концепція TPS

Для Toyota " jidoka" означає, що машина повинна безпечно зупинитися, коли виникає відхилення від норми. Досягнення " jidoka ", таким чином, вимагає створення та вдосконалення систем вручну, поки вони не стануть надійними та безпечними.

Спочатку інженери-люди скрупульозно створюють кожен новий компонент лінії вручну за високими стандартами, а потім, шляхом поступового кайдзен (безперервного вдосконалення), поступово спрощують його роботу.

Зрештою, цінність, додана людьми-операторами лінії, зникає, а це означає, що будь-який оператор може використовувати лінію для отримання однакового результату. Лише після цього механізм jidoka інтегрують у реальні виробничі лінії.

Завдяки повторенню цього процесу машини стають простішими і дешевшими, а обслуговування - менш трудомістким і менш витратним, що дозволяє створювати прості, тонкі, гнучкі лінії, які можна адаптувати до коливань обсягів виробництва.

Ручна робота в цьому процесі є основою інженерної майстерності. Машини та роботи не мислять самостійно і не розвиваються самостійно. Скоріше, вони розвиваються, коли ми передаємо їм наші навички та майстерність. Іншими словами, майстерність досягається шляхом вивчення основних принципів виробництва за допомогою ручної роботи, а потім застосування їх на виробництві для постійного вдосконалення.

Цей цикл вдосконалення як людських навичок, так і технологій і є суттю jidoka від Toyota. Просування jidoka в такий спосіб допомагає зміцнити як нашу виробничу конкурентоспроможність, так і розвиток людських ресурсів.

Людська мудрість та винахідливість необхідні для того, щоб надавати клієнтам все кращі автомобілі. У майбутньому ми збережемо нашу непохитну відданість постійному розвитку людських ресурсів, які можуть мислити незалежно і впроваджувати кайдзен.

Just-in-Time

Робити тільки "те, що потрібно, коли потрібно і в необхідній кількості"

Ефективне виробництво якісної продукції шляхом повного усунення відходів, невідповідностей та необґрунтованих вимог на виробничій лінії (відоме в японській мові як "муда", "мура", "мурі").

Для того, щоб якнайшвидше виконати замовлення клієнта, транспортний засіб ефективно будується протягом найкоротшого періоду часу, дотримуючись наступних правил:

- Після отримання замовлення на транспортний засіб, виробничі інструкції повинні бути видані якнайшвидше на початок виробничої лінії транспортного засобу.

- Складальна лінія повинна бути забезпечена необхідною кількістю всіх необхідних деталей, щоб можна було зібрати будь-який тип замовленого транспортного засобу.

- Складальна лінія повинна замінювати використані деталі шляхом отримання такої ж кількості деталей з процесу виробництва деталей (попереднього процесу).

- Попередній процес повинен бути забезпечений невеликою кількістю всіх типів деталей і виробляти тільки ту кількість деталей, яка була отримана оператором з наступного процесу.

Походження виробничої системи Toyota. Виробнича система, відточена поколіннями

Коріння виробничої системи Toyota

Виробнича система Toyota (The Toyota Production System - TPS), яка базується на філософії повної ліквідації всіх відходів у пошуках найефективніших методів, бере свій початок від автоматичного ткацького верстата Сакічі Тойоди.

TPS розвивалася протягом багатьох років спроб і помилок для підвищення ефективності на основі концепції "Just-in-Time", розробленої Кіічіро Тойода, засновником (і другим президентом) Toyota Motor Corporation.

Відходи можуть проявлятися у вигляді надлишкових запасів, зайвих етапів обробки та бракованої продукції, серед іншого. Всі ці "відходи" переплітаються між собою, створюючи ще більше відходів, що зрештою впливає на управління самою корпорацією.

Автоматичний ткацький верстат, винайдений Сакічі Тойода, не лише автоматизував роботу, яку раніше виконували вручну, але й вбудував у саму машину здатність робити висновки. Усунувши дефектну продукцію та пов'язані з нею марнотратні практики, Сакічі вдалося швидко підвищити продуктивність та ефективність роботи.

Кіічіро Тойода, який успадкував цю філософію, поставив собі за мету реалізувати своє переконання, що "ідеальні умови для виробництва речей створюються тоді, коли машини, обладнання та люди працюють разом, створюючи додану вартість, не створюючи жодних відходів". Він розробив методологію та методи усунення відходів між операціями, між лініями та процесами. Результатом став метод "Just-in-Time".

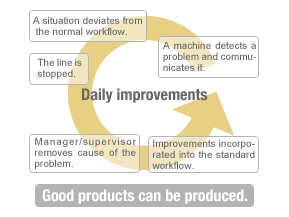

Завдяки філософії "Щоденне вдосконалення" та "Хороше мислення, хороша продукція" TPS перетворилася на всесвітньо відому виробничу систему. Навіть сьогодні всі виробничі підрозділи Toyota вдень і вночі вдосконалюють TPS, щоб забезпечити її постійний розвиток.

Дух монозукурі (створення речей) Toyota сьогодні називається "Шлях Toyota". Він був прийнятий не тільки компаніями в Японії та в автомобільній промисловості, але й у виробничій діяльності по всьому світу, і продовжує розвиватися в глобальному масштабі.

Ткацький верстат Toyoda Power Loom, оснащений новим пристроєм автоматичної зупинки обриву утоку (розроблений у 1896 році)

Перший у світі автоматичний ткацький верстат з безперервним човниковим рухом, Type-G Toyoda Automatic Loom (розроблений у 1924 році)

Спираючись на свій досвід впровадження потокового методу виробництва з використанням ланцюгового конвеєра на складальній лінії текстильної фабрики (завершена в 1927 році) з місячною виробничою потужністю 300 одиниць, Кіічіро Тойода також впровадив цей метод на лінії виробництва кузовів на заводі Toyota Motor Co, Ltd. в Коромо (сучасний завод Хонша), завершеному в 1938 році.

Забезпечивши ретельне впровадження дзідока та методу "точно в строк", Ейдзі Тойода підвищив продуктивність праці робітників, створивши додаткову цінність, і реалізував виробничу систему Toyota, яка дозволила Toyota конкурувати з компаніями в Європі та США.

With strong backing from Eiji Toyoda, Taiichi Ohno helped establish the Toyota Production System, and built the foundation for the Toyota spirit of "making things" by, for example, creating the basic framework for the Just-in-Time method.

Джерело:

- https://global.toyota/en/company/vision-and-philosophy/production-system/